انواع روش های ریسندگی الیاف

ریسندگی

پلیمری که قرار است به لیف تبدیل شود ابتدا باید از طریق حل شدن در حلال یا گرم شدن تا حالت مذاب به حالت مایع یا نیمه مایع تبدیل شود. این فرآیند سبب میشود پیوند های بین زنجیرهای بلند مولکولی شکسته شود و به آن ها امکان می دهد تا حرکات مستقل از هم داشته باشند. مایع حاصل از طریق سوراخ های کوچک دستگاهی که به عنوان اسپینترت شناخته می شود ، خارج می گرد. خروج مایع پلیمری تشکیل دهنده لیف و به دنبال آن جامد شدن مایع پس از خروج، ریسندگی نامیده می شود. چندین تکنیک ریسندگی در تولید الیاف مورد استفاده قرار می گیرد، از جمله محلول ریسی (تر یا خشک) ، ذوب ریسی، ژل ریسی (نوعی محلول ریسی) و ریسندگی امولسیون (یکی دیگر از انواع محلول ریسی).

محلول ریسی

یکی از قدیمی ترین روش های تهیه الیاف ساخته شده توسط انسان، ریسندگی محلول است که در اواخر قرن نوزدهم به صورت صنعتی معرفی شد. محلول ریسی شامل تر ریسی و خشک ریسی است. روش اول برای تولید الیاف ریون و روش دوم برای ریسندگی الیاف استات از تری استات سلولز استفاده می شود. در هر دو روش، محلول ویسکوز پلیمر از طریق فیلتر پمپ می شود و سپس از طریق سوراخ های ریز اسپینرت عبور می کند. حلال متعاقباً برداشته می شود و الیاف باقی می ماند.

-

تر ریسی

روند تر ریسی به صورت شماتیک در شکل زیر نشان داده شده است. در حین تر ریسی، اسپینرنت به طور کلی (اما نه همیشه) در حمام قرار می گیرد ، یک حمام انعقادی که در آن حلال به کمک یک ضد حلال (معمولا آب) از مواد اکسترود شده خارج می گردد. ژل حاصل ممکن است با کشش در این مرحله جهت دهی و آرایش یافته شود ، زیرا پلیمر منعقد شده است؛ یا ممکن است الیاف تازه تشکیل شده پس از خارج شدن از حمام کشیده شوند.پالیاف سپس بر روی دوک نخ پیچیده شده یا برای برش فرستاده می شوند. این برش الیافی به طول 2.5 تا 15 سانتی متر (1 تا 6 اینچ) تولید می کند که به عنوان الیاف استیپل شناخته می شوند.

-

خشک ریسی

در خشک ریسی، محلول پلیمر از طریق اسپینرت به سمت ستونی با دمای بالا به نام برج ریسندگی، که در آن حلال تبخیر می شود، هدایت می گردد و با خروج حلال تنها لیف باقی می ماند. لیف در حال ظهور ممکن است دارای مقدار کمی حلال باشد که ممکن است با گرمای بیشتر و یا با شستشو از بین برود. این عمل با کشش، تکمیل و یا استفاده از اسپیندل یا برش برای تولید استیپل اتمام می یابد.

-

صرف اقتصادی

روش تر ریسی می تواند ریسندگی تعداد زیادی از الیاف را بطور همزمان انجام دهد زیرا ممکن است چندین هزار سوراخ در یک اسپینرت واحد وجود داشته باشد. به همین علت ترریسی فرآیندی اقتصادی است، در واقع نرخ ریسندگی کم که توسط بدنه های بزرگ جبران می شود برای بهره وری کلی بالا است. از طرف دیگر ، در خشک ریسی نرخ ریسندگی بیشتر است ، اما بسته های نسبتاً کمی از الیاف برای مرحله حذف و خشک کردن حلال مناسب اکسترود می شوند. در نتیجه بهره وری پایین تری نسبت به تر ریسی دارد. خشک ریسی فقط برای الیاف مخصوص گران قیمت ، مانند اسپاندکس ، استفاده می شود که توسط هیچ فرآیند دیگری قابل تولید نیستند.

-

حلال مناسب

در حال حاضر استفاده از حلال هایی که می توانند از حمام بازیابی شوند در ریسندگی محلول رایج تر شده اند. الیاف اکریلیک نمونه ای از این روند است. در برخی از فرآیندهای قدیمی تولید الیاف اکریلیک، حلال ها نمکی از قبیل سدیم یا آمونیوم تیوسیانات ها استفاده می شدند، اما در حال حاضر از یک حلال از نوع آمید مانند دی متیل استامید استفاده می گردد که با استفاده از تقطیر می توان آن را از حمام بازیابی کرد.

همانطور که در مقالات قبل ذکر شد، الیاف ریون به طور سنتی از محلول گزنتات ریسیده می شوند، اما این فرآیند به دلیل مشکلات زیست محیطی ناشی از ترکیبات دی سولفید کربن و همچنین نمک های تولید شده هنگام عمل گزنتات با اسید، در کشورهای توسعه یافته متوقف شده است.

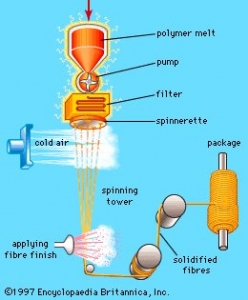

ذوب ریسی

مقرون به صرفه ترین روش ریسندگی ، ذوب ریسی است. در درجه اول به دلیل اینکه هیچ حلالی برای بازیابی در ریسندگی محلول وجود ندارد و در درجه دوم به دلیل سرعت بالای ریسندگی در این روش. در این فرایند (به صورت شماتیک در شکل زیر نشان داده شده است)، یک مذاب ویسکوز از پلیمر از طریق یک اسپینترت که حاوی سوراخ های زیادی است (کم تر از محلول ریسی) در منطقه ای به نام برج ریسندگی اکسترود می شود. در آنجا ، پلیمر مذاب با دمش هوای سرد جامد شده و پس از اتمام فرآیند تکمیل، الیاف زیادی با سرعت بالا جمع آوری می گردند. در فرآیندی که به عنوان ریسندگی-کشش شناخته می شود ، الیاف ممکن است به طول چندین برابر طول اصلی خود کشیده شوند. بسته ها می توانند به عنوان فیلامنت مستقیم جمع آوری و یا برای تولید الیاف استیپل به بخش برش فرستاده شوند.

ژل ریسی

ژل ریسی یک تکنیک قدیمی است که از دهه 80 میلادی به بعد در بازار مورد استفاده قرار گرفته است. در این روش از محلول های حاوی مقادیر بسیار بالایی از جامد (20-80 درصد) استفاده می شد. چنین محلول هایی مشابه نمیه محلول ها بودند. در مدل مدرن این فرایند ، پلیمر با وزن مولکولی بسیار بالا در یک حلال با غلظت کم (یعنی 1 تا 2 درصد) حل می شود و یک محلول بسیار ویسکوز ایجاد می کند. این محلول به صورت الیاف خشک ریسی یا تر ریسی به لیف تبدیل می شود، که هنوز بیشتر حلال را در خود دارد، در واقع ژلی از پلیمر و حلال است. به جای کشش در حالت جامد می توان در حالی که هنوز در حالت ژل قرار دارد، الیاف را به منظور دستیابی مولکول های پلیمر به حالت کشیده، مورد فرایند کشش قرار داد. الیاف پلی اتیلنی با استحکام و سختی بالا که با مارک های تجاری مانند Spectra به بازار عرضه می شوند ، با استفاده از تکنیک های ژل ریسی تولید می گردند.

ریسندگی امولسیون

برخی از پلیمرهای غیر قابل مذاب و نامحلول می توانند به پودر تبدیل ، در محلول پلیمر دیگر مخلوط و برای تولید لیف محلول ریسی شوند. پلیمر محلول را می توان با حلال یا با سوزاندن جدا و الیاف باقی مانده را جمع آوری کرد. از چنین فرآیندی می توان برای ساختن الیاف فلوروکربن هایی مانند تفلون (مارک تجاری) که دارای نقاط ذوب بسیار بالایی هستند استفاده کرد. حتی موادی که پلیمر نیستند (به عنوان مثال ، مواد معدنی مانند مواد سرامیکی) می توانند در محلول یک پلیمر ارزان قیمت مانند سلولز دیسپرس و به لیف تبدیل شوند. چنین الیاف به عنوان جایگزینی برای الیاف خطرناک آزبست استفاده می شوند.

فیلم الیاف

الیاف بسیار ارزان برای استفاده در برنامه هایی که تقبل هزینه تولید الیاف با روش های معمول برای آن ها معقول و مقرون به صرفه نیست (به عنوان مثال مواد بسته بندی) ممکن است با روش اسپلیت فیلم تهیه شوند. این فرایند شامل اکسترود کردن پلیمر مانند پلی پروپیلن از طریق قالب برای بدست آوردن روبان است که سپس از پره های برش متعددی عبور و روبان یا فیلم را به روبان های کوچکتر تبدیل می کند که شبیه الیاف بسیار درشت هستند. این فرآیند، که الیاف خام اما بسیار مفید تولید می کند، اغلب توسط کاربر محصول نهایی در محل انجام می شود.

ترجمه شده از:https://www.britannica.com/technology/man-made-fiber/Processing-and-fabrication