نقش پلیمر ها در تولید الیاف

پلی الیفین ها

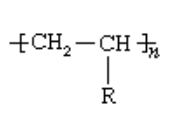

بسیاری از پلیمرها از الفین ها مشتق شده اند، خانواده ای از ترکیبات هیدروکربنی که از پالایش نفت و گاز طبیعی تولید می شوند. یک الفین حاوی یک پیوند دوگانه بین دو اتم کربن است. فرمول شیمیایی کلی آن می تواند به صورت CH2 = CHR نمایش داده شود، با R هر یک از چندین اتم یا گروه اتم ممکن را نشان می دهد. به عنوان واحد تکرار کننده یک پلیمر ، دارای ساختار شیمیایی زیر هستند:

هنگامی که R در ساختار فوق یک گروه متیل (CH3) باشد، پلیمر به دست آمده، پلی پروپیلن است. پلی پروپیلن ماده ای با دمای ذوب نسبتاً بالا (176 درجه سانتیگراد یا 349 درجه فارنهایت) است که می تواند در الیاف ذوب ریسی شده برای انواع مختلفی از لباس، اثاثه یا لوازم داخلی، فرش و پارچه های بی بافت استفاده شود. هنگامی که R هیدروژن (H) باشد، پلیمر بدست آمده پلی اتیلن است، ماده ای با دمای ذوب نسبتاً کم (137 درجه سانتیگراد یا 279 درجه فارنهایت) که در کاربردهای صنعتی مانند پارچه های بی بافت استفاده می شود (اکثرا در مضارف خانگی کاذبردی ندارد).

هنگامی که R یک گروه سیانو یا نیتریل (C≡N) باشد، حاوی کربن و نیتروژن که توسط یک پیوند سه گانه به هم متصل هستند، در این حالت ، پلیمر به دست آمده پلی آکریلونیتریل، یک اکریلیک است که بدون تجزیه و تخریب ذوب نمی شود و بنابراین باید در کاربردهای محلول ریسی از آن استفاده گردد.

از تغییرات ساختاری ذکر شده در بالا می توان مشاهده کرد که گروه های متیل و سیانو در پلی پروپیلن و پلی آکریلونیتریل نقاط ذوب را افزایش می دهند و حلالیت را تغییر می دهند. با این حال ، همزمان ، اثرات مخربی بر خصوصیات کششی دارند. به عنوان مثال ، اگرچه الیاف ساخته شده از پلی پروپیلن می توانند بسیار قوی باشند ، اما استحکام کششی آنها فقط در حدود یک چهارم الیاف پلی اتیلن با مدول بالا است.

پلی استرها و پلی آمیدها

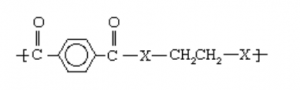

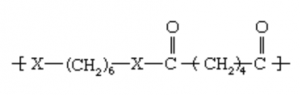

یکی از مسیرهای مهم شکل گیری پلیمر ها ، واکنش اسیدهای دی کربوکسیلیک با الکلها برای تشکیل استرها (حاوی گروههای CO-O) و آمینها برای تشکیل آمیدها (حاویCO-NH ) است. تفاوت در خواص تولید شده از طریق واکنش با الکل ها درمقابل واکنش با آمین ها توسط دو ساختار قابل توصیف است.

در ساختار اول (فوق) ، هنگامی که X نمایانگر اکسیژن (O) باشد، پلی استر پلی اتیلن ترفتالات (PET) بدست می آید. با داشتن نقطه ذوب 265 درجه سانتیگراد (509 درجه فارنهایت) ، می توان PET را دسته الیاف قابل ذوب ریسی بسیار کاربردی و ارزان قرار داد که به طور گسترده در لباس ، مبلمان ، فرش و بند ناف استفاده می شوند و تحت نام های تجاری مانند Dacron و Terylene به مصرف می رسند. از طرف دیگر ، وقتی X یک گروه آمین (NH) باشد، یک پلی آمید با نقطه ذوب بیشتر از 400 درجه سانتیگراد (750 درجه فارنهایت) حاصل می گردد. این ترکیب، پلی اتیلن ترفتالات امید ، تنها با استفاده از حلال های پر هزینه می تواند از محلول ریسی شود. بنابراین برای تولید الیاف مورد استفاده قرار نمی گیرد.

در ساختار دوم (فوق) ، هنگامی که X نمایانگر اکسیژن باسد، یک پلی استربا تقطه ذوب بسیار کم بنام پلی هگزامتیلن آدیپات ، حاصل می گردد که برای تولید الیاف نامناسب است.. هنگامی که X نمایانگر یک گروه آمین باشد، یک پلی آمید مفید ، پلی هگزامتیلن آدپامید (نایلون 6،6) به دست می آید. با وجود نقطه ذوب 265 درجه سانتیگراد (509 درجه فارنهایت) ، نایلون 6،6 می تواند به راحتی در الیاف بکار رود.

از تصاویر فوق ، واضح است که گروههای آمید (CO-NH) نقاط ذوب بسیار بالاتری نسبت به گروه های استر (CO-O) ایجاد می کنند، حتی اهنگامی که ساختارهای کلی پلیمر ها غیر یکسان باشند. دلیل این امر این است که ترکیبات CO ― NH قادر به ایجاد نوعی پیوند شیمیایی است که به عنوان پیوند هیدروژنی شناخته می شود. پیوندهای هیدروژنی می توانند پیوندهایی بین زنجیره های پلیمری که شبیه به پیوندهای متقابل کووالانسی هستند که در پلیمر های شبکه وجود دارد ، ایجاد کنند. به طور خاص ، استحکام پیوندهای هیدروژنی با استفاده از گرما یا حلال کاهش می یابد و به این ترتیب می توان پلیمر ها را از ذوب یا از محلول چرخید.

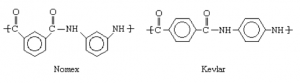

هنگامی که گروه های CO-NH از ساختارهای پلی آمید نشان داده شده در بالا با هیدروکربن های آروماتیک ترکیب شوند ، نقاط ذوب بسیار بالا و پیوندهای اکسیداتیو پایدار تولید میکنند. هنگامی که این مولکولهای سفت و حلقوی شکل جای گروههای انعطاف پذیر CH2 را می گیرند، پلی آمیدهای معطر با نقطه ذوب بالا یا آرمیدها با نقطه ذوب بالا حاصل می شوند، که با نام ها تجاری Kevlar و Nomex شناخته می شوند.

پلیمرهای مبتنی بر سلولز

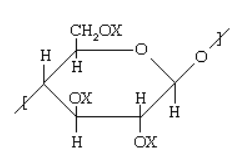

سلولز، کربوهیدرات پیچیده ای که جزء اصلی ساختاری دیواره سلولی گیاه می باشد، فراوان ترین پلیمر روی زمین است. ساختار اساسی سلولز و مشتقات آن در زیر نشان داده شده است.

در سلولز طبیعی، X نماینده هیدروژن است و تعدادی از گروه های OX هیدروکسیل (OH) تشکیل می دهند. گروههای هیدروکسیل مانند آمیدها قادر به ایجاد پیوندهای هیدروژنی هستند. تا حدودی در نتیجه چنین پیوندهایی ، سلولز بسیار شبیه به یک پلیمر کراس لینکی عمل می کند و فقط با تجزیه شیمیایی و تخریب ذوب می شود و بنابراین مانع از ذوب ریسی الیاف می گردد. از طرف دیگر ، سلولز هنگامی که گروههای OH به گروههای دیگر تبدیل می شوند، می تواند حلال ریسی گردد. به عنوان مثال ، الیاف ریون می توانند با تبدیل گروه های OH به گروه های گزنتات (به عنوان مثال O ― CS ― S ― Na ؛ یک نمک ارگانیک حاوی اکسیژن ، کربن ، گوگرد و سدیم) در یک حلال ریسندگی شوند و سپس از طریق خروج حلال گزنتات به OH تبدیل شود. جایگزینی یک گروه استیل (O ― CO ― CH3) برای گروه OH منجر به ماده ای می شود که می تواند با کمک یک حلال ساده مانند استون ریسندگی شود. این الیاف به عنوان سلولز استات یا به صورت استات شناخته می شوند.

مواد افزودنی

به منظور دستیابی به برخی خصوصیات مطلوب الیاف که به وسیله پلیمرها به تنهایی به دست نمی آیند و یا غلبه بر برخی نواقص پلیمرها ، مواد افزودنی مختلفی قبل ازریسندگی الیاف در مذاب پلیمری یا محلول ها اضافه می شوند. برخی از افزودنی های رایج، تثبیت کننده گرما و نور (مخصوصاً برای نایلون) ، مهارکننده های شعله و پشت پوش هایی مانند دی اکسید تیتانیوم برای کاهش درخشش طبیعی الیاف بشر ساخت هستند.

در بعضی موارد ممکن است رنگزاها یا پیگمنت ها قبل از ریسندگی الیاف به مذاب یا محلول اضافه شوند. به طور معمول ، الیاف پس از ریسندگی توسط رنگزاهایی که در حمام های آب جوش حل می شوند رنگرزی می شوند. این آب برای انتقال و نفوذ رنگزاها به داخل الیاف. با این حال ، برخی از الیاف پس از خشک شدن در فرآیند ریسندگی نمی توانند توسط آب نفوذ کنند. در مورد پلی استرها ، از ترکیبات آلی مانند بنزوفنون برای انتقال رنگها به داخل الیاف تحت فشار استفاده می شود. در مورد الیاف اکریلیک با درصد بالایی از پلی آکریلونیتریل ، رنگزاها در طی فرآیند ریسندگی اضافه می گردند. در این زمان الیاف قبل از خشک شدن و فروپاشی ساختار ژل آنها، هنوز حاوی مقداری آب و حلال هستند و بنابراین برای ورود رنگزاهای بازیک که به سایتهای اسیدی روی پلیمرها متصل می شوند ، باز هستند.

پیگمنت ها، که رنگ های نامحلول هستند نیز می توانند قبل از ریسندگی به محلول ها یا مذاب های پلیمری اضافه شوند. پیگمنت ها اغلب به موداكریلیك ها اضافه می شوند (آكریلیكهایی با درصد پلی آكریلونیتریل كم و اصلاح شده توسط مونومرهای دیگر) این دسته از الیاف ، كه بسیار نسبت به نور حساس هستند حتی پس از رنگ آمیزی، کم رنگ یا زرد می گردند. افزودن پیگمنت ها به محلول ریسندگی از کم رنگ و زرد شدن الیاف تا حدی جلوگیری می کند. این الیاف به خصوص برای پارچه های فضای باز مانند سایبان و روکش قایق مفید هستند.

پلی پروپیلن ماده دیگری است که بسیار آبگریز است. علاوه بر این ، پلیمر هیچ سایت اسیدی یا بازی برای اتصال مواد رنگزا ندارد. در نتیجه ، پیگمنت ها قبل از ریسندگی به مذاب های پلی پروپیلن اضافه می شوند.

ترجمه شده از : https://www.britannica.com/technology/man-made-fiber/Chemical-composition-and-molecular-structure#ref82567

شرکت دانش بنیان شیمیایی سلیس با بیش از 30 سال سابقه تولید کننده انواع مواد تعاونی نساجی می باشد. جهت دریافت دیتاشیت و نمونه و یا اطلاعات بیشتر با ما در تماس باشید.